Что такое экструдер?

Экструдер в широком понимании (от лат. еxtrudere – выталкивать, давить, вытягивать) – это машина для придания смеси гомогенной консистенции и выдавливания ее либо ее полимерного расплава через экструзионную насадку. Применяется этот процесс в химической, пищевой, комбикормовой промышленности, производстве профиля, полимеров, пластиковых изделий и многих других областях. Экструзионная технология как таковая существует более 60 лет, а в стеклопакетной индустрии – и того меньше, но и за это время станки, герметики и технология их нанесения прошли определенную эволюцию. Мощность современных экструдеров значительно выросла.

Применительно к нашей области слово «экструдер» прижилось как подходящее краткое определение станка. Устройство экструдера вполне соответствует этому определению. Согласитесь, первоначальное название «пресс» для бутилового экструдера неточно, а сегодняшнее немецкое определение «автоматическая дозирующая и смесительная установка высокого давления» для экструдера вторичной герметизации хоть и заметно точнее, но уж чересчур длинно для производственного лексикона и технического термина. Для стеклопакетной и смежных индустрий мы рассматриваем несколько типов станков по их назначению, подробно описанных на страничке Оборудование новое.

По степени температурного воздействия разделяют два основных принципа работы экструдера: холодная, теплая и/или горячая экструзия.

- Холодная экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формования этого продукта с образованием заданных форм. Примеры: экструдеры полисульфида, полиуретана, силикона.

- Теплая и/или горячая экструзия — процесс протекает при относительно высоких скоростях и давлениях и подводе тепла. Примеры теплой экструзии: экструдеры бутила и хотмелта.

По количеству смешиваемых компонентов, герметика или клея выделяют следующие типы экструдеров: однокомпонентные, двухкомпонентные и многокомпонентные герметики или клеевые массы.

- Пример однокомпонентного использования материала: экструдер силикона, смазки, клея, смолы и пр.

- Пример двухкомпонентного использования материала: экструдер двухкомпонентного полисульфида (тиокола), полиуретана, силикона.

По консистенции герметика или клея разделяют жидкие, среднепастообразные и высокопастообразные компоненты герметиков.

- Пример пастообразного двухкомпонентного материала: полисульфид (тиокол), силикон, полиуретан.

- Пример жидкого материала: эпоксидные смолы.

- Пример смешанных компонентов, например, пастообразный базовый компонент плюс жидкий отвердитель: полиуретан, силикон.

Пропорции смешения компонентов – от 1:1 до 1:100 или по запросу.

По виду работ экструдеры разделяют на внутренние (в цеху) и наружные – на открытой (строй)площадке.

Порядок подключения экструдера зависит от его конструктивных особенностей. Экструдер бутила или хотмелта состоит из узла загрузки герметика, привода, корпуса с нагревательными элементами, системы управления и узла нанесения расплава однокомпонентного материала. Экструдер двухкомпонентного полисульфида, полиуретана или силикона состоит из узла загрузки компонентов герметика, привода, системы управления, узла дозировки и узла смешения двухкомпонентного герметика. Экструдер однокомпонентного материала состоит из узла загрузки материала, привода, системы управления и нанесения материала.

Оптимальный дизайн дозирующих и смесительных систем требует большого объема знаний о материалах, подлежащих обработке. Вязкость, абразивность, тиксотропия, температура обработки, жизнеспособность смеси, реакционная способность и скорость реакции – все эти факторы определяют конструкцию экструдера оптимальной технологической разработки и ее оснащения, от индивидуального уплотнения в насосных системах до конфигурации комплектного оборудования для склеивания или герметизации. Производительность и другие качественные характеристики экструдера подбираются индивидуально, в зависимости от потребностей бизнеса.

Сообщите Ваш запрос на наш E-mail и мы подготовим коммерческое предложение для Вашего проекта.

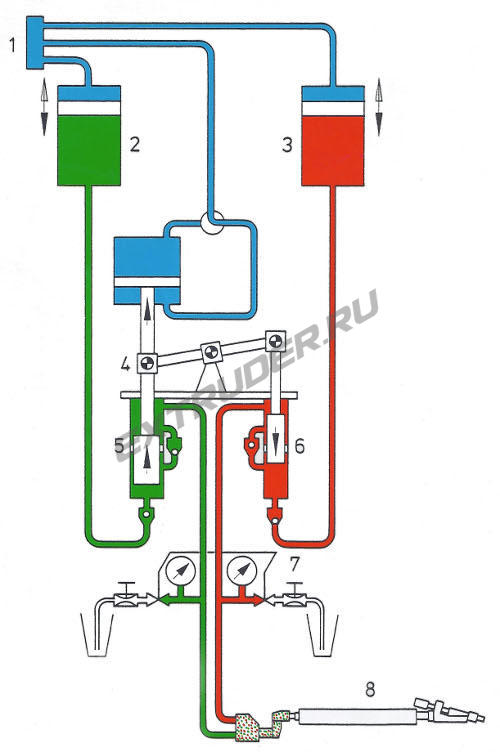

Схема работы экструдера

- Пневматический или гидравлический привод

- А-компонент

- В-компонент

- Устройство дозировки

- А-дозирующий насос

- В-дозирующий насос

- Контроль дозировки

- Смесительная часть

ЗВОНИТЕ НАМ +7 (495) 684 61 40 ИЛИ Отправить запрос

Преимущества работы с нами