Was ist ein Extruder?

Extruder im weitesten Sinne (auf Latein extrudere = hinausstoßen) ist eine Maschine, um der Mischung eine homogene Konsistenz zu verleihen und sie oder ihre Polymerschmelze durch eine Extrusionsdüse zu extrudieren. Dieses Verfahren wird in der Chemie-, Lebensmittel-, Futtermittelmühlenindustrie, bei der Herstellung von Profilen, Polymeren, Kunststoffprodukten und weiteren Branchen eingesetzt. Die Extrusionstechnologie existiert seit mehr als sechzig Jahren aber findet in der Glasindustrie erst seit jüngerer Zeit verstärkt Verwendung. Maschinen, Dichtstoffe und die Technologie ihrer Applikation haben jedoch während dieser Zeit eine gewisse Evolution durchgemacht.

In Bezug auf unsere Industriezweige hat sich das Wort "Extruder" als geeignete Kurzdefinition für die Maschine festgesetzt. Der ursprüngliche Name "Presse" für zum Beispiel einen Butyl-Extruder ist nicht ganz genau und die heutige Definition "Zweikomponente Hochdruck-Misch- und Dosieranlage" für eine sekundäre Versiegelungsanlage ist zwar viel genauer aber für das Industrielexikon und für den Fachbegriff viel zu lang. Je nach Einsatzzweck betrachten wir für die Glasindustrie und verwandte Branchen verschiedene Maschinentypen, die in der Rubrik Neue Maschinen beschrieben werden.

Je nach Temperatureinwirkung unterscheiden sich zwei Hauptmethoden: kalte, warme und/oder heiße Extrusion. Kalte Extrusion - nur mechanische Änderungen im Material sind aufgrund der langsamen Bewegung unter Druck und der Formung dieses Produkts mit Bildung festgesetzter Formen möglich. Beispiele: Polysulfid, Polyurethan, Silikon Extruder. Warm- und/oder Heißextrusion - der Prozess verläuft mit relativ hoher Geschwindigkeit und unter Druck sowie Wärmezufuhr. Beispiele für die Warmextrusion: Butyl- oder Hotmelt-Extruder.

Je nach Anzahl der zu mischenden Komponenten des Dichtstoffes oder des Klebers werden Einkomponente, Zweikomponente und Mehrkomponente Kleb- oder Dichtstoffe unterteilt. Ein Beispiel für eine Einkomponenten-Verwendung des Materials: ein Extruder für 1-k Silikon, Schmiermittel, Klebstoff, Harz usw. Ein Beispiel für eine Zweikomponenten-Verwendung der Medien: Extruder für 2-k Polysulfid (Thiokol), Polyurethan, Silikon.

Je nach Konsistenz des Dichtstoffes oder Klebstoffes werden flüssige, mittelpastöse und hochpastöse Komponenten der Dichtstoffe unterschieden. Ein Beispiel für ein zweikomponentes pastöses Material: Polysulfid (Thiokol), Silikon, Polyurethan. Ein Beispiel für ein flüssiges Material: Epoxidharze. Ein Beispiel für eine gemischte Komponente, beispielsweise eine pastenartige Basiskomponente und ein flüssiger Härter: Polyurethan, Silikon.

Je nach Mischverhältnis 1:1 bis 1:100 oder auf Anfrage.

Nach Art der Arbeit werden die Extruder für Innenbereich (z.B. in der Fabrik) und Außenbereich (z.B. Baustelle) vorgesehen.

Der Butyl- oder Hotmelt-Extruder besteht aus: Dichtmittel-Ladeeinheit, Antrieb, Gehäuse mit Heizelementen, Steuerung und Einheit zum Auftragen von Einkomponenten Material. Ein Zweikomponenten Extruder für Polysulfid, Polyurethan oder Silikon besteht aus: Dichtmittelkomponenten-Ladeeinheit, Antrieb, Steuerung, Dosiereinheit und Mischeinheit für die Zweikomponenten Medien. Ein Einkomponenten Extruder besteht aus: Materialbeschickungseinheit, Antrieb, Steuerung und Materialauftragseinheit.

Die optimale Auslegung von Dosier- und Mischsystemen fordert fundierte Kenntnisse über die zu verarbeitenden Materialien. Viskosität, Abrasivität, Thixotropie, Verarbeitungstemperatur, Topfzeit, Reaktivität und Reaktionsgeschwindigkeit: alle diese Faktoren bestimmen die optimale technologische Konstruktion der Maschine und ihre Ausstattung, von einzelnen Dichtungen der Pumpen bis zur Konfiguration der kompletten Anlage zum Verkleben oder Abdichten. Senden Sie bitte uns Ihre Anfrage per E-Mail und wir bereiten ein Angebot für Ihr Projekt vor.

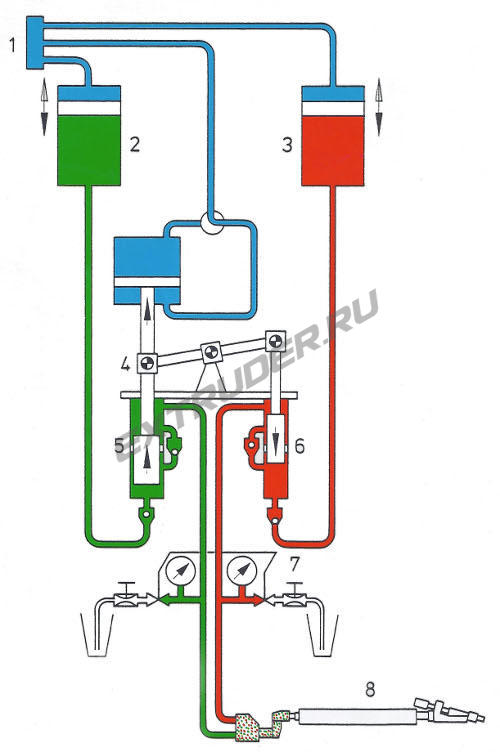

Extruder Betriebsschema

- Pneumatik- oder Hydraulikantrieb

- A-Komponente

- B-Komponente

- Dosiereinheit

- A-Dosierpumpe

- B-Dosierpumpe

- Dosierkontrolle

- Mischstrecke